Introducción al producto

Existe un nuevo proyecto de infinito recinto de aluminio de nuestro cliente, el recinto debe hacerse de material de aluminio mediante el proceso de fundición a troqueles.

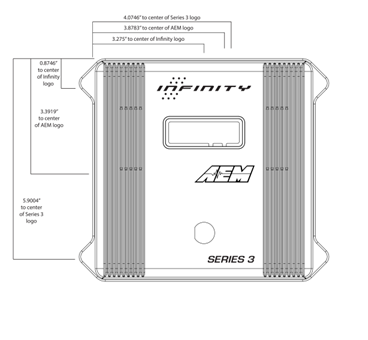

Primero, analizamos los dibujos, los productos tienen una cubierta superior y una cubierta inferior. La cubierta superior está hecha de aleación de aluminio mediante fundición a troquel, necesidad de procesamiento y fresado. La cubierta inferior es una placa, nos preparamos para estampar directamente, luego Planish, este es un proceso bastante simple. El producto final debe estar recubierto en polvo y el logotipo será grabado con láser.

Material y proceso

Este enclosador está hecho de material de aluminio. La baja densidad de aluminio reduce el peso en comparación con el acero o el zinc, lo que lo hace ideal para dispositivos portátiles.

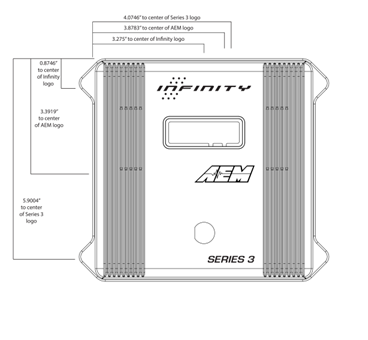

Aquí están los dibujos:

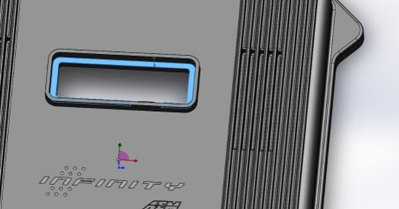

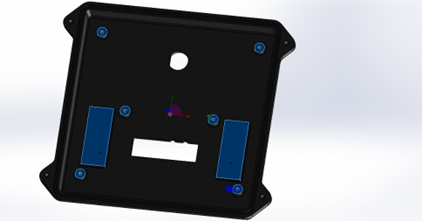

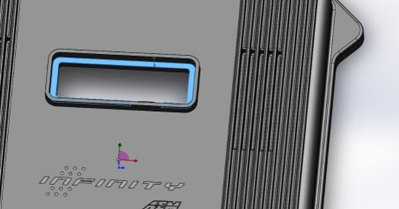

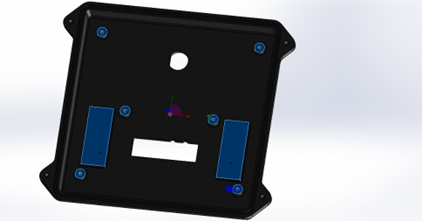

Es necesario mecanizar algunas posiciones, confirmamos el lugar exacto después de analizar, luego dejaremos una asignación de mecanizado en el diseño del molde. Algunos hilos en azul en la cubierta superior como se mecanizarán las imágenes a continuación:

El siguiente paso es hacer el moho. El material base es H13, típicamente acero para herramientas de alto grado. Para la producción de alto volumen, se prefieren aceros preardos para soportar ciclos repetidos. Los bloques de acero crudos se cortan para aproximar las dimensiones utilizando aserrado o corte de plasma, asegurando que se ajusten dentro de las tolerancias de los equipos de mecanizado.

Los bloques de valores grandes experimentan mecanizado en bruto para eliminar el exceso de material, dando forma al marco externo del molde, las cavidades y las estructuras centrales. Las máquinas CNC de 3 ejes pueden terminar el corte preciso, reduciendo la pieza de trabajo a las dimensiones cercanas al final con un desperdicio de material mínimo. Para las intrincadas geometrías que son difíciles de moldear, se usa EDM de alambre.

Las superficies del molde están molidas para lograr la planitud, la suavidad y las tolerancias apretadas. Para mejorar la dureza y la resistencia al desgaste, los componentes del molde son tratados con calor.

Aquí está nuestra descripción de fábrica de fábrica de fundición: Die:

Tiene diferentes distritos, por lo que el gabinete será derribado primero y se desabica, luego mecanizando la posición específica.

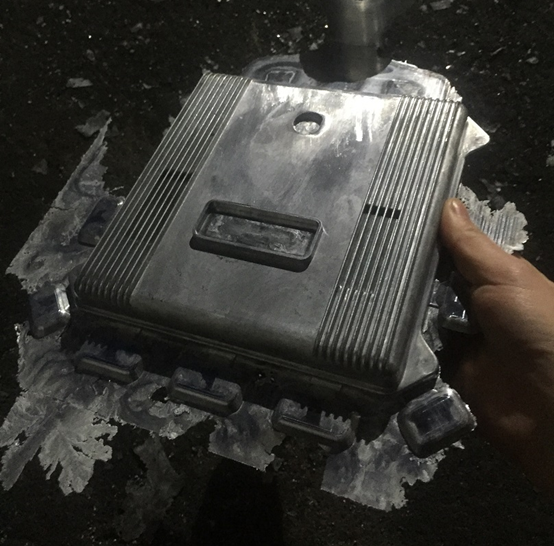

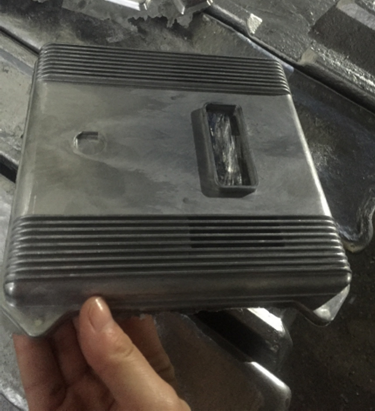

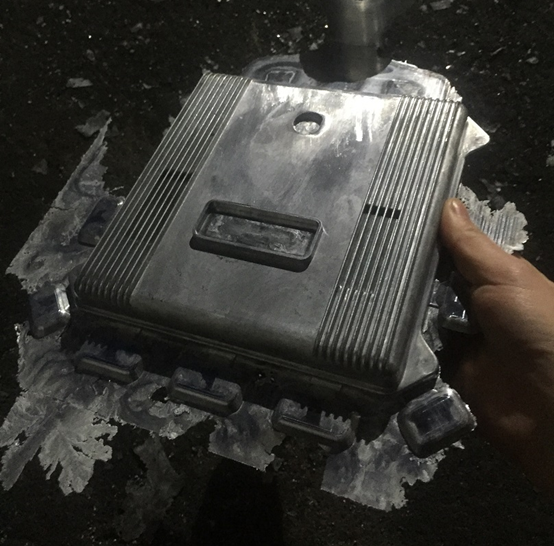

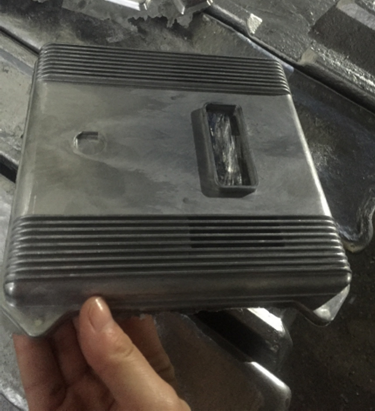

Aquí están las partes ásperas después de la fundición, el molde es 1-1 cavidad. El producto áspero tiene un puerto de alimentación y rebabas, todos los cuales deben eliminarse y también se pueden reciclar:

el recinto partes ásperas 1

las partes ásperas del recinto 2

el recinto partes ásperas 3

Después de DeBurrs:

Sin embargo, todavía hay muchas rebabas, flash, luego necesitamos moler la rectificación de las ruedas.

Después de eso, se les envía a la explosión de arena.

Luego, realice la inspección de la superficie por primera vez, verifique principalmente la superficie de la pieza si tiene defectos o protuberancias. Las piezas calificadas fueron enviadas para polvo negro recubierto.

Hay una segunda inspección cuando el polvo recubierto terminó, principalmente para los defectos.

Los productos con defectos en apariencia deben ser elegidos y reelaborados o desechados.

A continuación, la fresación CNC se lleva a cabo en los productos.

Los hilos en las otras cuatro esquinas son agujeros ciegos M4. El grosor del producto es de 6.3 mm, y se requiere que la profundidad del hilo sea de 4 mm, lo cual es muy fácil de romper. Utilizamos el método de tapping manual para garantizar la seguridad.

Luego usamos el medidor de hilo para inspeccionar el hilo.

Finalmente se someten a un proceso de marcado láser.

Embalaje

Este producto tiene altos requisitos de superficie, por lo que adoptamos un embalaje de varias capas para garantizar su protección. Cada unidad se envuelve primero individualmente en una bolsa de burbujas, luego se coloca cuidadosamente en cartones de cartón. Una vez que las cajas están empacadas y selladas, se colocan en paletas.

Toda la paleta sufre envoltura con película de plástico elástica. Esto no solo agrega una barrera contra el polvo, la humedad y los restos externos, sino que también refuerza la estabilidad de toda la carga, manteniendo todo bien unido.

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Беларуская мова