| در دسترس بودن: | |

|---|---|

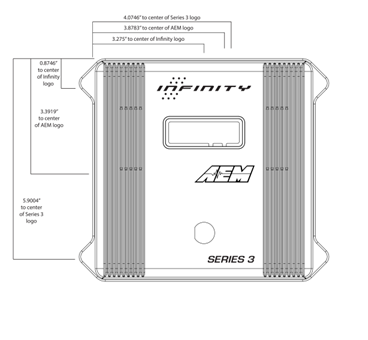

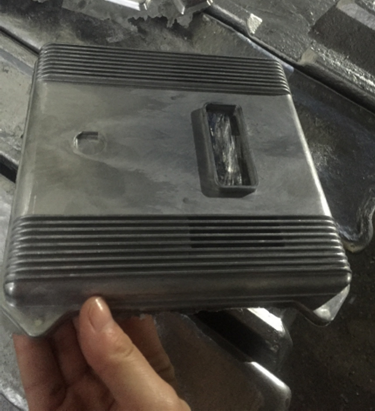

یک پروژه جدید از محفظه و پوشش آلومینیوم Infinity از مشتری ما وجود دارد ، که باید با فرآیند ریخته گری از مواد آلومینیومی از مواد آلومینیومی تهیه شود. ابتدا نقشه ها را مورد تجزیه و تحلیل قرار دادیم ، محصولات دارای یک پوشش بالا و یک پوشش پایین هستند. پوشش بالا از آلیاژ آلومینیوم توسط ریخته گری ، نیاز به پردازش و فرز ساخته شده است. پوشش پایین یک صفحه است ، ما آماده هستیم تا مستقیماً از آن استفاده کنیم ، سپس برنامه ریزی می کنیم ، این یک فرایند بسیار ساده است. محصول نهایی به روکش پودر و سپس مارک لیزر آرم نیاز دارد.

این محاصره از مواد آلومینیومی ساخته شده است. چگالی کم آلومینیوم وزن را در مقایسه با فولاد یا روی کاهش می دهد و آن را برای دستگاه های قابل حمل یا کاربردهای هوافضا ایده آل می کند. لایه اکسید طبیعی آن مقاومت در برابر خوردگی ذاتی را فراهم می کند ، که بیشتر توسط تیمارهای پس از پردازش افزایش می یابد.

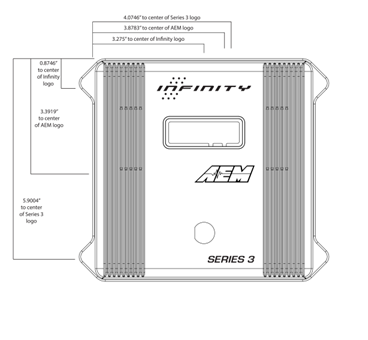

در اینجا نقشه ها است:

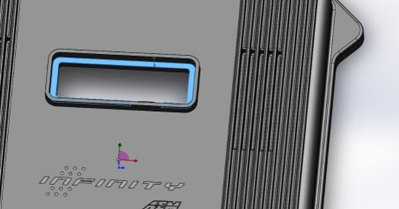

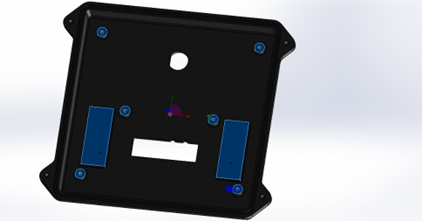

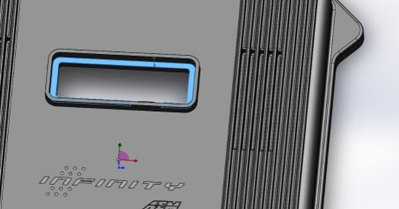

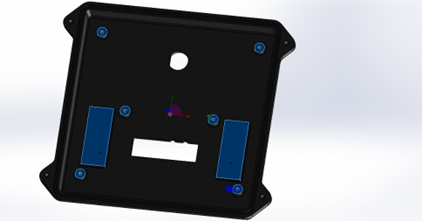

برخی از موقعیت ها باید ماشینکاری شوند ، ما مکان دقیق را پس از تجزیه و تحلیل تأیید کردیم ، سپس یک ماشینکاری را در طراحی قالب باقی می گذاریم. برخی از موضوعات به رنگ آبی روی جلد بالا به عنوان تصاویر زیر ماشینکاری می شوند:

مرحله بعدی ساخت قالب است. ماده پایه H13 است ، به طور معمول فولاد ابزار درجه بالا که برای سختی ، مقاومت در برابر سایش و تحمل گرما انتخاب شده است. برای تولید با حجم بالا ، فولادهای از قبل سخت یا قابل تصفیه گرما برای مقاومت در برابر چرخه های مکرر ترجیح داده می شوند. بلوک های فولادی خام با استفاده از اره یا برش پلاسما به ابعاد تقریبی برش داده می شوند و اطمینان می دهند که آنها در تحمل تجهیزات ماشینکاری قرار می گیرند.

بلوک های سهام بزرگ برای از بین بردن مواد اضافی ، شکل دادن به قاب بیرونی قالب ، حفره ها و ساختارهای هسته ، ماشینکاری خشن را انجام می دهند. دستگاه های CNC 3 محور برش های دقیقی را انجام می دهند و قطعه کار را به ابعاد نزدیک به نهایی با حداقل زباله های مادی کاهش می دهند. برای هندسه های پیچیده ای که برای آسیاب ، سیم EDM یا Sinker EDM سخت است ، استفاده می شود.

سطوح قالب برای دستیابی به صافی ، صافی و تحمل های محکم زمینی است. برای تقویت سختی و مقاومت در برابر سایش ، اجزای قالب تحت درمان با گرما قرار می گیرند.

در اینجا نمای کلی کارخانه ریخته گری ما:

این مناطق دارای مناطق مختلفی است ، بنابراین محوطه ابتدا درگذشت و Deburrs و سپس ماشینکاری موقعیت خاص را انجام می دهد.

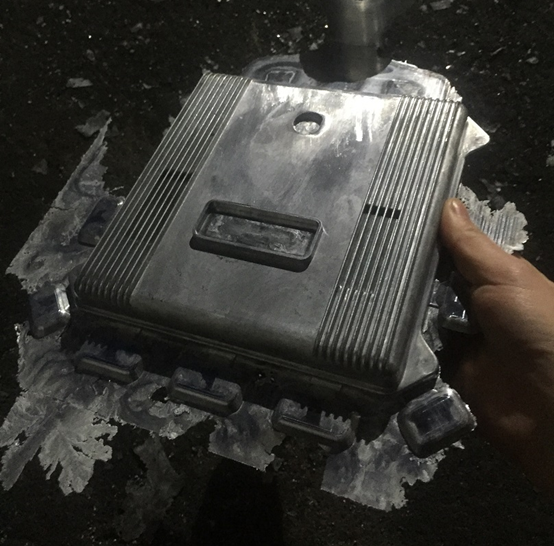

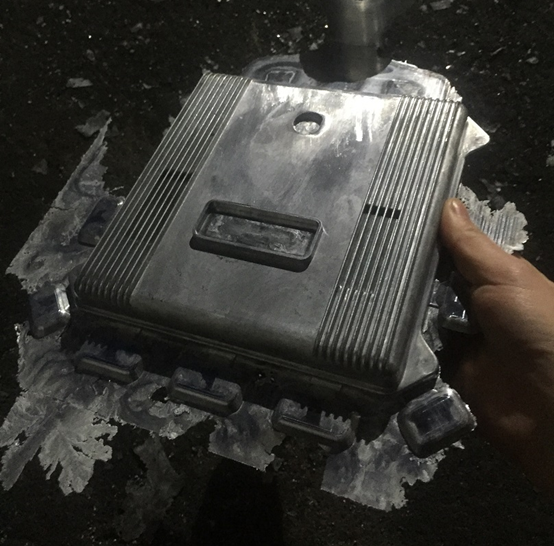

در اینجا قسمت های خشن پس از ریخته گری مرده ، قالب 1-1 حفره است. محصول خشن دارای درگاه تغذیه ای و آستانها است که همه آنها نیاز به حذف دارند و همچنین می توان آنها را بازیافت کرد:

محوطه قطعات خشن 1

محوطه قطعات خشن 2

محوطه قطعات خشن 3

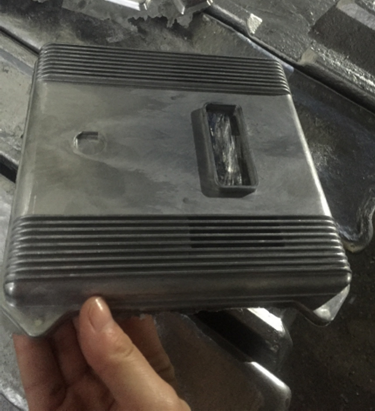

بعد از Deburrs:

با این حال ، هنوز هم بسیاری از آستانها وجود دارد ، فلاش ، سپس ما باید سنگ زنی چرخ را سنگ زنی کنیم.

پس از آن ، آنها برای ماسه منفجر شده فرستاده می شوند.

سپس اولین بار بازرسی سطح را انجام دهید ، در صورت داشتن نقص یا برآمدگی ، سطح قسمت را بررسی کنید. قطعات واجد شرایط برای روکش پودر سیاه ارسال شده است.

پس از اتمام پوشش پودر ، عمدتاً برای نقص ها ، بازرسی دوم وجود دارد.

محصولاتی که دارای نقص در ظاهر هستند ، همه نیاز به برداشت و اصلاح مجدد یا جدا شدن دارند.

در مرحله بعد ، فرز CNC روی محصول انجام می شود.

نخ های چهار گوشه دیگر سوراخ های کور M4 هستند. ضخامت محصول 6.3 میلی متر است و عمق نخ به 4 میلی متر نیاز است که شکستن آن بسیار آسان است. ما برای اطمینان از ایمنی از روش بهره برداری دستی استفاده می کنیم.

سپس برای بازرسی از نخ از سنج استفاده می کنیم.

سرانجام آنها تحت فرآیند علامت گذاری لیزر قرار می گیرند.

این محصول نیازهای سطح بسیار بالایی دارد ، بنابراین ما یک استراتژی بسته بندی چند لایه برای اطمینان از محافظت از آن اتخاذ می کنیم. هر واحد ابتدا به صورت جداگانه در یک کیسه حباب پیچیده می شود ، سپس با دقت در کارتن های مقوایی قرار می گیرد. پس از بسته بندی و بسته بندی جعبه ها ، آنها را روی پالت ها قرار می دهند. کل پالت با یک فیلم پلاستیکی کشش ، بسته بندی کاملی را پشت سر می گذارد. این نه تنها مانعی در برابر گرد و غبار ، رطوبت و بقایای خارجی می افزاید بلکه پایداری کل بار را تقویت می کند و همه چیز را محکم نگه می دارد.

یک پروژه جدید از محفظه و پوشش آلومینیوم Infinity از مشتری ما وجود دارد ، که باید با فرآیند ریخته گری از مواد آلومینیومی از مواد آلومینیومی تهیه شود. ابتدا نقشه ها را مورد تجزیه و تحلیل قرار دادیم ، محصولات دارای یک پوشش بالا و یک پوشش پایین هستند. پوشش بالا از آلیاژ آلومینیوم توسط ریخته گری ، نیاز به پردازش و فرز ساخته شده است. پوشش پایین یک صفحه است ، ما آماده هستیم تا مستقیماً از آن استفاده کنیم ، سپس برنامه ریزی می کنیم ، این یک فرایند بسیار ساده است. محصول نهایی به روکش پودر و سپس مارک لیزر آرم نیاز دارد.

این محاصره از مواد آلومینیومی ساخته شده است. چگالی کم آلومینیوم وزن را در مقایسه با فولاد یا روی کاهش می دهد و آن را برای دستگاه های قابل حمل یا کاربردهای هوافضا ایده آل می کند. لایه اکسید طبیعی آن مقاومت در برابر خوردگی ذاتی را فراهم می کند ، که بیشتر توسط تیمارهای پس از پردازش افزایش می یابد.

در اینجا نقشه ها است:

برخی از موقعیت ها باید ماشینکاری شوند ، ما مکان دقیق را پس از تجزیه و تحلیل تأیید کردیم ، سپس یک ماشینکاری را در طراحی قالب باقی می گذاریم. برخی از موضوعات به رنگ آبی روی جلد بالا به عنوان تصاویر زیر ماشینکاری می شوند:

مرحله بعدی ساخت قالب است. ماده پایه H13 است ، به طور معمول فولاد ابزار درجه بالا که برای سختی ، مقاومت در برابر سایش و تحمل گرما انتخاب شده است. برای تولید با حجم بالا ، فولادهای از قبل سخت یا قابل تصفیه گرما برای مقاومت در برابر چرخه های مکرر ترجیح داده می شوند. بلوک های فولادی خام با استفاده از اره یا برش پلاسما به ابعاد تقریبی برش داده می شوند و اطمینان می دهند که آنها در تحمل تجهیزات ماشینکاری قرار می گیرند.

بلوک های سهام بزرگ برای از بین بردن مواد اضافی ، شکل دادن به قاب بیرونی قالب ، حفره ها و ساختارهای هسته ، ماشینکاری خشن را انجام می دهند. دستگاه های CNC 3 محور برش های دقیقی را انجام می دهند و قطعه کار را به ابعاد نزدیک به نهایی با حداقل زباله های مادی کاهش می دهند. برای هندسه های پیچیده ای که برای آسیاب ، سیم EDM یا Sinker EDM سخت است ، استفاده می شود.

سطوح قالب برای دستیابی به صافی ، صافی و تحمل های محکم زمینی است. برای تقویت سختی و مقاومت در برابر سایش ، اجزای قالب تحت درمان با گرما قرار می گیرند.

در اینجا نمای کلی کارخانه ریخته گری ما:

این مناطق دارای مناطق مختلفی است ، بنابراین محوطه ابتدا درگذشت و Deburrs و سپس ماشینکاری موقعیت خاص را انجام می دهد.

در اینجا قسمت های خشن پس از ریخته گری مرده ، قالب 1-1 حفره است. محصول خشن دارای درگاه تغذیه ای و آستانها است که همه آنها نیاز به حذف دارند و همچنین می توان آنها را بازیافت کرد:

محوطه قطعات خشن 1

محوطه قطعات خشن 2

محوطه قطعات خشن 3

بعد از Deburrs:

با این حال ، هنوز هم بسیاری از آستانها وجود دارد ، فلاش ، سپس ما باید سنگ زنی چرخ را سنگ زنی کنیم.

پس از آن ، آنها برای ماسه منفجر شده فرستاده می شوند.

سپس اولین بار بازرسی سطح را انجام دهید ، در صورت داشتن نقص یا برآمدگی ، سطح قسمت را بررسی کنید. قطعات واجد شرایط برای روکش پودر سیاه ارسال شده است.

پس از اتمام پوشش پودر ، عمدتاً برای نقص ها ، بازرسی دوم وجود دارد.

محصولاتی که دارای نقص در ظاهر هستند ، همه نیاز به برداشت و اصلاح مجدد یا جدا شدن دارند.

در مرحله بعد ، فرز CNC روی محصول انجام می شود.

نخ های چهار گوشه دیگر سوراخ های کور M4 هستند. ضخامت محصول 6.3 میلی متر است و عمق نخ به 4 میلی متر نیاز است که شکستن آن بسیار آسان است. ما برای اطمینان از ایمنی از روش بهره برداری دستی استفاده می کنیم.

سپس برای بازرسی از نخ از سنج استفاده می کنیم.

سرانجام آنها تحت فرآیند علامت گذاری لیزر قرار می گیرند.

این محصول نیازهای سطح بسیار بالایی دارد ، بنابراین ما یک استراتژی بسته بندی چند لایه برای اطمینان از محافظت از آن اتخاذ می کنیم. هر واحد ابتدا به صورت جداگانه در یک کیسه حباب پیچیده می شود ، سپس با دقت در کارتن های مقوایی قرار می گیرد. پس از بسته بندی و بسته بندی جعبه ها ، آنها را روی پالت ها قرار می دهند. کل پالت با یک فیلم پلاستیکی کشش ، بسته بندی کاملی را پشت سر می گذارد. این نه تنها مانعی در برابر گرد و غبار ، رطوبت و بقایای خارجی می افزاید بلکه پایداری کل بار را تقویت می کند و همه چیز را محکم نگه می دارد.

محتوا خالی است!