Úvod produktu

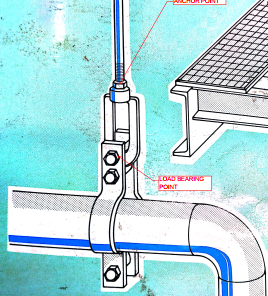

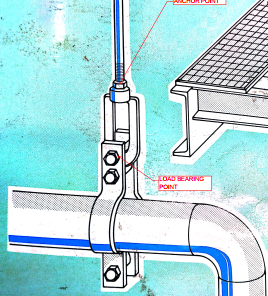

Táto časť je zdvíhacia očná matica, zdvíhacie očné matice sa bežne používajú pri zdvíhacích operáciách. Existuje veľa druhov očných orechov, líšia sa od veľkosti nite. Sú kombinované s skrutkami, aby sa uľahčilo spojenie medzi zdvíhacím zariadením a objektmi, ktoré sa majú zdvihnúť. Sú široko aplikované v poliach, ako je mechanická výroba, výstavba, stavba lodí a inštalácia zariadenia. Out Eye Nut sa používa pri zdvíhaní potrubia, ako ukazuje nižšie skematický diagram:

Materiál a proces

Vyrába sa z ocele #45 pomocou procesu kovania za horúca. 45 oceľ je stredne uhlíková oceľ s obsahom uhlíka približne 0,42% - 0,50%. Ponúka dobrú rovnováhu medzi silou a ťažnosťou. V porovnaní s nízkymi uhlíkovými ocelmi má vyššiu pevnosť v ťahu. Vďaka tomu je vhodné pre aplikácie, ktoré si vyžadujú relatívne vysokú kapacitu ložiska, napríklad pri zdvíhaní operácií, kde očná matica potrebuje vydržať významné ťahové sily.

Proces kovania zhutňuje kov a eliminuje vnútorné dutiny a pórovitosť, ktoré by mohli byť prítomné v odtieňoch. Výsledkom je, že horúci kovaný 45 oceľový zdvíhací očný orech má vyššiu hustotu a lepšiu celkovú integritu, vďaka čomu je spoľahlivejšia pre bezpečnostné - kritické aplikácie. Môže tvoriť komplexné tvary s dobrou rozmerovou presnosťou. Proces tiež zarovná kovové vlákna pozdĺž tvaru matice, ktorý sleduje smer aplikovaného zaťaženia.

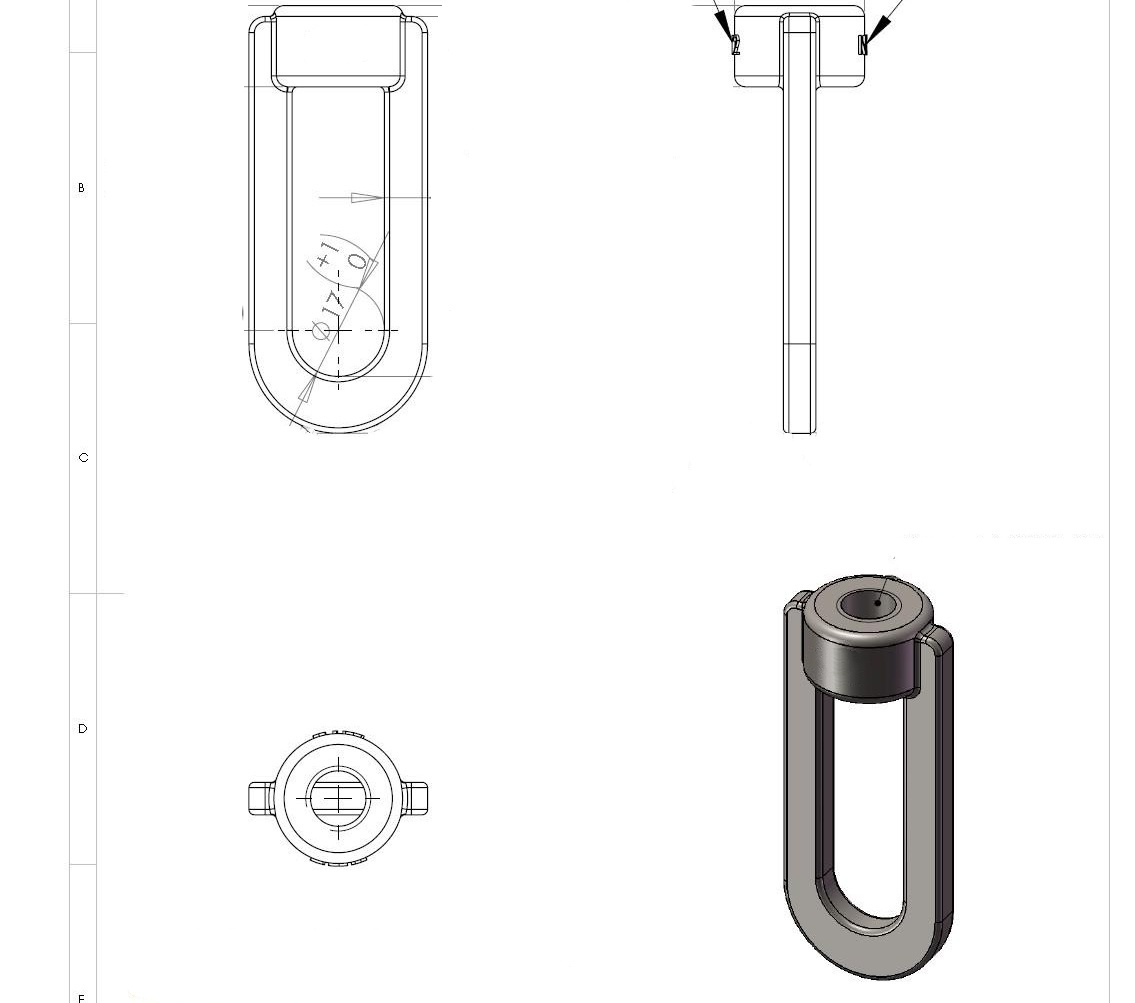

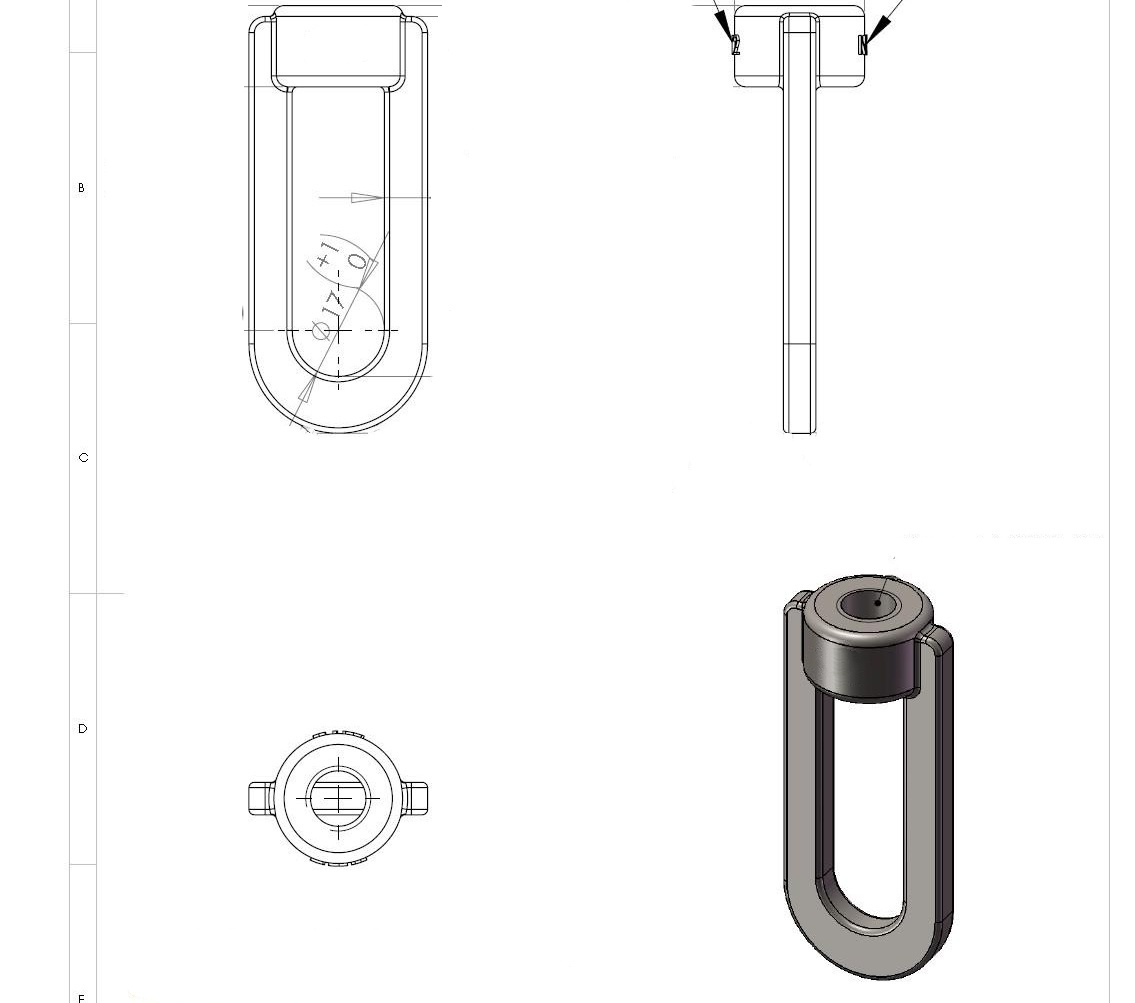

Tu sú kresby očných orechov:

Po potvrdení materiálu a procesu sa pohybujeme vpred, aby sme pracovali v plesni očných orechov.

Horúce plesne sú vystavené vysokým teplotám, významným mechanickým namáhaním a opotrebením počas procesu kovania. Oceľ H13 je široko používaný materiál na formy, ktorý vydrží opakované vykurovacie a chladiace cykly počas kovania za horúca, čo pomáha predchádzať praskaniu v dôsledku tepelného napätia.

45 oceľový slepý blok sa zahrieva do teplotného rozsahu asi 1050 - 1200 ° C, pričom oceľ sa stáva klobálom. Vyhrievaná slepka sa potom umiestni do kŕmnej matrice.

Hydraulické kovanie lisov a nanesenie tlaku na deformovanie kovu do tvaru zdvíhacej očnej matice. Po kovaní sa matica nechá pomaly ochladiť, aby sa predišlo vnútorným napätiam. Potom podstúpi procesy vlákna, aby sa splnilo požadovaný rozmer.

Nakoniec bude povrch očnej matice pozinkovaný. Jedná sa o druh horúcich ponorov zinočnatého, odlišný od nomálneho galvanizácie, je ponorený do roztavenej zinkovej kvapaliny, nie do elektrolytického roztoku zinku. Vyzerá tmavšie ako nomálna metóda a drahšia. Galvanizácia tvorí ochranný zinkový povlak, ktorý účinne zabraňuje hrdzaveniu 45 - oceľového substrátu, zvyšuje odolnosť proti korózii a rozširuje služobnú životnosť, najmä pre komponenty používané v drsnom alebo vonkajšom prostredí.

Balenie

Pred zabalením dôkladne skontrolujeme očné matice, kontrolujeme položku podľa aspektov položky, ako je rozmerová presnosť, špecifikácie vlákna, či už geometrické rozmery každej časti spĺňajú konštrukčné a štandardné požiadavky, ako aj kvalita povrchu - vrátane kontroly defektov, ako sú praskliny, pranie, a to, či je galvanizovaná vrstva uniformná, voľná z peelingu alebo hrdzavenia. Až po zabezpečení kvality produktu prejdeme do fázy balenia.

Balíme výrobky do kartónov, ktoré sa potom umiestnia na palety a sú pokryté strečovým filmom.

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Беларуская мова