Introduction du produit

Il s'agit d'un support de moulage en acier perdu, qu'il s'agisse de charges lourdes, de températures extrêmes ou de s'adapter à des espaces serrés et spécialisés, des supports de coulée de cire perdus en acier personnalisés offrent une précision, une résistance et une adaptabilité, ce qui les rend indispensables pour des applications d'ingénierie avancées.

Matériel et processus

Il est fabriqué à partir de l'acier n ° 45 par une coulée de cire perdue ou un moulage en verre d'eau. Il est léger et pèse 35 g, il existe une partie gauche et droite pour utiliser en coopération. La nature personnalisée garantit que tous les aspects, des conceptions structurelles complexes aux tolérances dimensionnelles exigeantes, s'aligne sur les besoins uniques du projet.

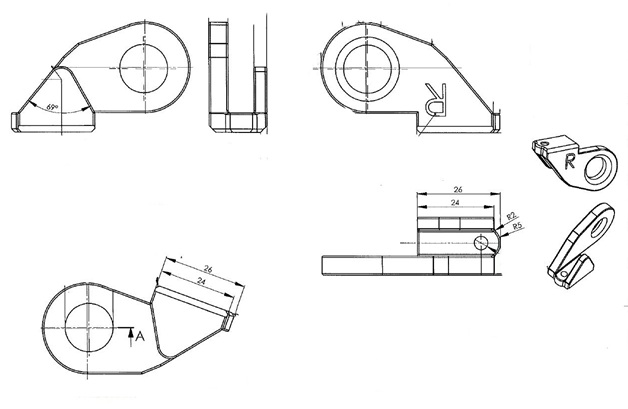

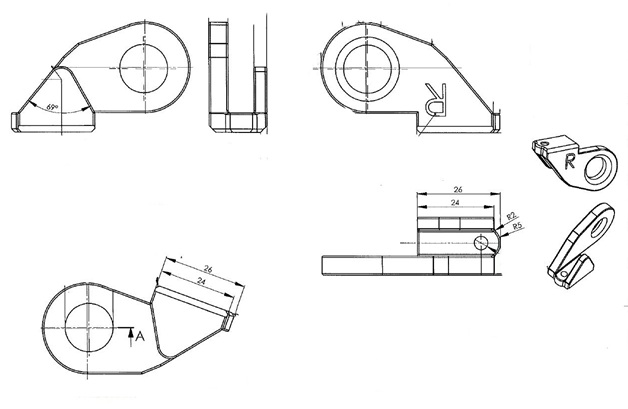

Voici le dessin du support:

Ensuite, nous avons effectué une analyse en profondeur et, après une attention particulière, nous avons confirmé que la coulée de cire perdue était le processus de fabrication optimal pour fabriquer le support. Cette décision était basée sur de multiples facteurs, tels que la nécessité d'une haute précision dans la géométrie complexe du support, l'exigence d'obtenir des détails complexes et le désir d'une solution rentable.

Premièrement, la fabrication de motifs de cire et l'assemblage de l'arbre de cire sont des étapes initiales essentielles. Les motifs de cire doivent être fabriqués avec une extrême précision, car ils servent de réplique exacte du support en acier final.

Une fois les motifs de cire individuels terminés, ils sont soigneusement attachés à une entrue de cire centrale pour former un arbre de cire.

Ensuite, l'arbre à cire subit un processus de préparation méticuleux d'investissement. Il est soigneusement plongé dans une suspension de verre d'eau formulée avec précision, qui agit comme un agent de liaison. Immédiatement après, il est enduit de sable réfractaire, dont les particules adhèrent à l'arbre de cire couvert de suspension, construisant une couche protectrice et formant des moisissures.

L'arbre à cire enduit est ensuite transféré dans une salle de séchage spécialement conçue. Dans cet espace environnemental contrôlé, avec la température et l'humidité régulées, l'eau dans la suspension s'évapore et la couche durcit. Ce cycle de séchage du revêtement de trempage est répété 5 à 8 fois.

Une fois que le nombre souhaité de couches est atteint et que la coquille est suffisamment robuste, elle est placée dans un four. À l'intérieur de la fournaise, la coquille est cuite à haute température. Ce processus de cuisson sert à plusieurs fins: il sèche entièrement la coquille, élimine toute humidité restante, et fait aussi fondre et élimine l'arbre de cire à l'intérieur, laissant derrière lui une cavité de moisissure creuse précise.

Ensuite, l'acier fondu chauffé à son état liquide à des températures extrêmement élevées, est soigneusement versé dans le moule à coquille vide. L'acier en fusion remplit la cavité, prenant la forme exacte de l'arbre à cire d'origine. Ensuite, nous attendons que l'acier fondu se refroidit naturellement dans la coquille. À mesure qu'il refroidisse, l'acier se solidifie, formant le support de coulée final en acier personnalisé perdu.

Le trou au milieu, 15h7, est très important.

Après le traitement, une jauge est nécessaire pour l'inspection.

Emballage

Le point le plus crucial est que ces produits ne doivent pas être aplatis pour éviter la déformation. Ce n'est pas autorisé comme l'image ci-dessous.

Nous effectuons donc une inspection complète des supports. Les supports qualifiés sont remplis de sacs à bulles individuellement et placés dans le carton. Ensuite, nous plaçons les marchandises sur des palettes et les enroulons avec des films plastiques. Les palettes fournissent une base stable pour consolider les marchandises, empêchant le déplacement pendant la manipulation et le transport.

Enveloppant un film plastique, généralement un film étiré, sécurise étroitement les articles vers les palettes, créant une charge unifiée et stable. Cela protège non seulement les marchandises de la poussière, de l'humidité et des impacts mineurs, mais garantit également qu'ils restent intacts et correctement positionnés dans toute la chaîne logistique, de l'entreposage à la livraison finale.

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Беларуская мова