Produkteinführung

Dieser Auspuffkrümmer besteht aus Edelstahlmaterial durch Präzisionsgussprozess. Durch die Nutzung der Stärke des Edelstahls und der Flexibilität des kundenspezifischen Gießens bieten diese Verteiler eine zuverlässige Leistung, Langlebigkeit und maßgeschneiderte Funktionalität, was sie zu einem Eckpfeiler von Hochleistungs-Abgassystemen macht.

Material und Prozess

304 Edelstahl ist die gute Wahl, um den Auspuffkrümmer zu machen. Es bietet einen hervorragenden Korrosionsbeständigkeit und einen mittelschweren Wärmewiderstand, ideal für Straßenfahrzeuge oder Anwendungen mit niedrigeren Abgasstemperaturen.

Im Folgenden finden Sie die Muster unseres Kunden:

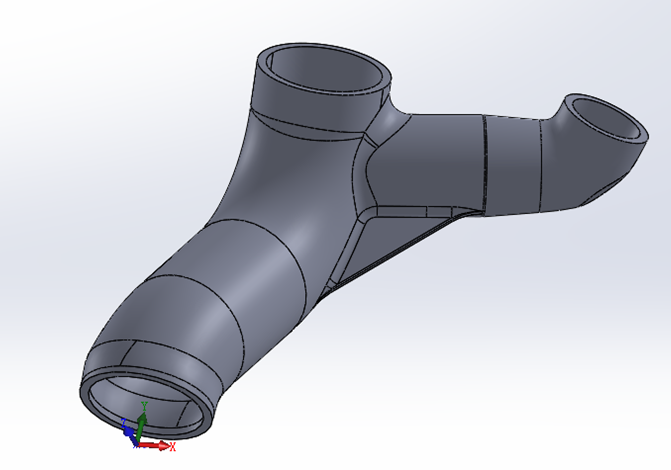

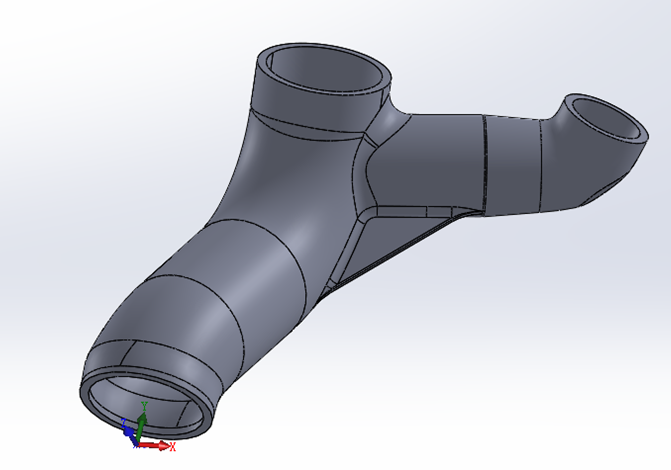

Dann scannen und analysieren wir den Verteiler, um die 3D -Zeichnungen vorzunehmen:

Als nächstes wird der Prototyp durch 3D-Druck bearbeitet, die 3D-gedruckten Prototypen replizieren komplizierte Details, komplexe Geometrien und wichtige Merkmale des beabsichtigten Produkts, sodass Kunden die Oberflächenoberflächen, Montage-Schnittstellen und strukturelle Konturen physisch überprüfen können. Wir bieten 3D-gedruckte Prototypen für die Kundenbestätigung an und dienen als kritischer Schritt zur Validierung von Design-Machbarkeit, dimensionaler Genauigkeit und funktionaler Anpassung, bevor wir zur Massenproduktion wechseln.

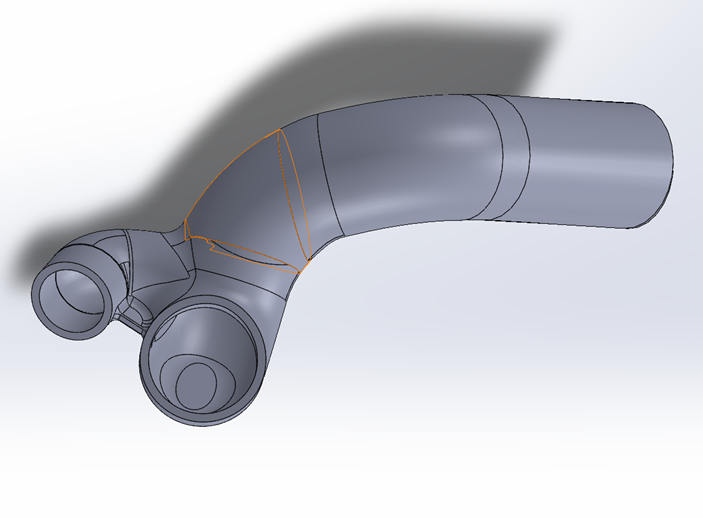

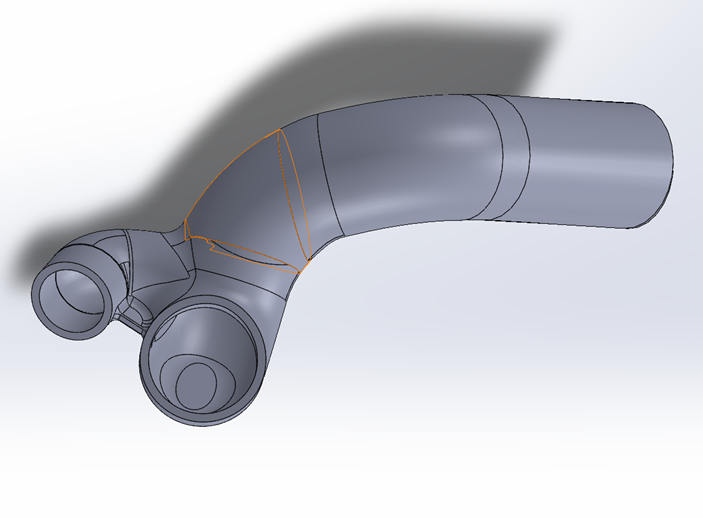

Hier ist der 3D -gedruckte Verteiler:

Der Edelstahl entspricht dem Verlustwachsgussprozess, der Wachsmusterform und dem Wachsmuster müssen zuerst hergestellt werden.

Wachs wird unter Druck in eine Metallform injiziert und bildet präzise Muster, einschließlich komplizierter Merkmale wie dünnen Wänden, Löchern oder Konturen. Für komplexe Teile können mehrere Wachsmuster auf einem zentralen Wachsgang zusammengesetzt werden.

Die Wachsanordnung wird in eine Aufschlämmung feiner feuerfestem Material eingetaucht, die mit einem Bindemittel gemischt und dann mit groben feuerfestem Körnern überzogen sind, um eine Schicht zu bilden. Dieser Eintauch- und Beschichtungszyklus wiederholt sich 5 bis 10 Mal und baut eine starke, hitzebeständige Keramikschale um das Wachs auf. Jede Schicht wird getrocknet, um eine Haftung zu gewährleisten, was zu einer Schalendicke von 5 bis 10 mm führt.

Nachdem die Hülle vollständig getrocknet ist, wird die Baugruppe in einen Ofen gelegt, in dem die Wärme das Wachs schmilzt, das durch den Angang abfließt. Dies hinterlässt eine hohle Keramikhöhle, die genau die Form des Wachsmusters widerspiegelt. Die Schale wird dann in einen Hochtemperaturofen abgefeuert, um das Restwachs zu entfernen, die Schale zu stärken und ihre thermische Stabilität zu verbessern.

Das geschmolzene Metall wird dann in die vorgeheizte Hülle gegossen, um eine vollständige Füllung des Hohlraums ohne Turbulenzen oder Lufteinschluss zu gewährleisten. Nachdem sich das Metall verfestigt und abkühlt, besteht bei dem Schalenentfernungsschritt das Brechen der Schale unter Verwendung mechanischer Schwingung, wodurch das raue Guss aufgedeckt wird. Der Anguss und jedes überschüssige Metall werden abgeschnitten, und kritische Oberflächen werden bearbeitet und gemahlen, um enge Toleranzen zu erfüllen.

Hier sind die Bilder des fertigen Verteilers mit geschossener Sprengoberfläche:

Verpackung

Jeder Auspuffkrümmer ist einzeln in einem Bubble -Beutel gepackt und steckt sie dann in Holzkoffer. Diese doppelte Verpackung sorgt für einen umfassenden Schutz. Der Schaumbeutel wirkt als Kissen zum Absorptieren von Stoßdämmen und Vorbeugung von Kratzern während des Transports, während das stabile Holzfall strukturelle Unterstützung bietet, um dem externen Druck zu widerstehen und die Verteiler sicher positioniert zu halten. Eine solche Verpackung ist so konzipiert, dass sie die Ableitungsverteiler schützen.

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Беларуская мова