WIDZIA: 0 Autor: Edytor witryny Publikuj Czas: 2025-03-24 Pochodzenie: Strona

W branży produkcyjnej procesy odlewania są fundamentalne w tworzeniu złożonych komponentów metali o precyzji i wydajności. Wśród różnych technik odlewania, Odlewy inwestycyjne i odlewanie matrycy to dwie widoczne metody szeroko stosowane w różnych sektorach, w tym rolnictwo i przemysł morski. Zrozumienie różnic między tymi dwoma procesami ma kluczowe znaczenie dla inżynierów, projektantów i producentów przy wyborze najbardziej odpowiedniej metody dla ich konkretnych zastosowań. Ten artykuł zagłębia się w kompleksowe porównanie odlewni i odlewania inwestycji, badając ich procesy, materiały, zastosowania, zalety i ograniczenia.

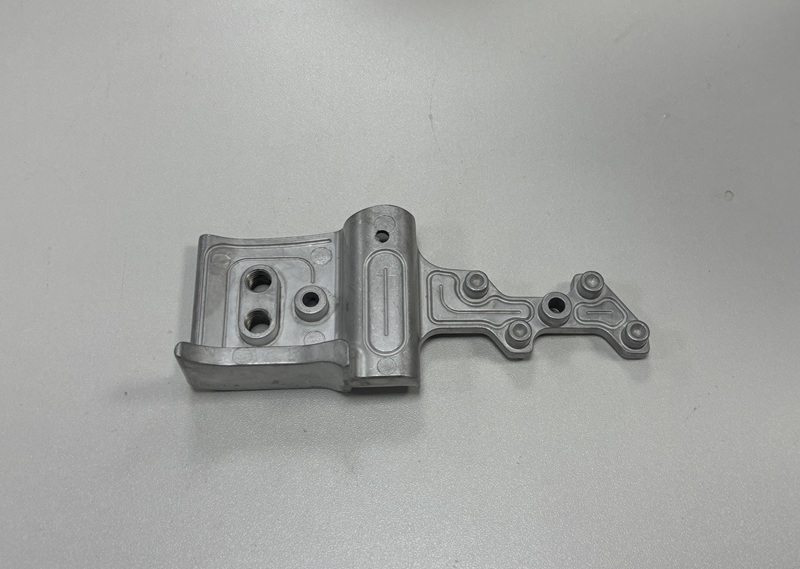

Odlewanie matrycy to proces odlewania metalowego, który obejmuje wymuszanie stopionego metalu pod wysokim ciśnieniem do wnęki pleśni, które są obrabiane w matryce. Ta metoda jest idealna do wytwarzania wysokich objętości małych i średnich części o dobrych szczegółach, drobnej jakości powierzchni i spójności wymiarowej.

. Proces odlewania Die obejmuje kilka kluczowych kroków:

Przygotowanie formy: Dies są pokryte smarem w celu ułatwienia usuwania odlewanych części i kontrolowania temperatury form.

Zacisanie: dwie połówki matrycy są bezpiecznie zamknięte i zaciśnięte razem.

Wstrzyknięcie: stopiony metal jest wstrzykiwany do wnęki matrycy pod wysokim ciśnieniem, zapewniając, że metal całkowicie wypełnia wnękę.

Chłodzenie: stopiony metal szybko zestala się w matrycy z powodu szybkiego rozpraszania ciepła metalu.

Wyrzucenie: Po zestaleniu metalu połówki matrycy są oddzielone, a odlew jest wyrzucany za pomocą pinów wyrzutowych.

Przycinanie: nadmiar materiału, taki jak Flash i Biegacze, jest usuwany z odlewu.

Odlewanie matrycy wykorzystuje przede wszystkim metale nieżelazne o stosunkowo niskich temperaturach topnienia. Typowe materiały obejmują:

Aluminium: oferuje lekką, odporność na korozję i dobre właściwości mechaniczne.

Cynk: zapewnia wysoką plastyczność, wytrzymałość uderzenia i jest przydatna w przypadku małych, skomplikowanych części.

Magnez: znany z tego, że jest najlżejszym metalem strukturalnym, zapewniając doskonałą maszynę.

Miedź: zastosowana do przewodności termicznej i elektrycznej.

Odlewanie matrycy jest szeroko stosowane w branżach, które wymagają masowej produkcji części metalowych o spójnej jakości. Aplikacje obejmują:

Przemysł motoryzacyjny: komponenty silnika, skrzynie skrzyni biegów i części konstrukcyjne.

Elektronika konsumpcyjna: obudowy dla urządzeń, złączy i radiatorów.

Sprzęt rolniczy: komponenty wymagające trwałości i precyzji.

Sprzęt morski: części niekorozyjne dla łodzi i statków.

Odlewanie inwestycyjne, znane również jako odlewanie Lost-WAX, jest precyzyjnym procesem odlewania do tworzenia skomplikowanych części metalowych o doskonałej wykończeniu powierzchni i dokładności wymiarowej. Polega na stworzeniu wzoru wosku pokrytego ceramiczną powłoką w celu utworzenia formy, która następnie ogrzewa się w celu usunięcia wosku i wypełnionego stopionym metalem.

Proces odlewania inwestycji obejmuje następujące kroki:

Tworzenie wzorów: wytwarzane są wzory woskowe, co dokładnie odtworzając pożądaną część szczegółowo.

Montaż: Wzory wosku są składane na drzewie wosku, tworząc klaster do jednoczesnego odlewania.

Budynek skorupy: Zespół wosku jest zanurzony w ceramicznej zawiesinie, aby zbudować wokół niego ceramiczną skorupę.

DEWAXING: Ceramiczna skorupa jest podgrzewana w celu stopienia i zdejmowania wosku, pozostawiając pustą jamę.

Odlewanie: stopiony metal wlewa się do rozgrzanej formy ceramicznej.

Chłodzenie: Metal zestala się w formie.

Usuwanie skorupy: ceramiczna skorupa jest oderwana, odsłaniając metalowe odlew.

Wykończenie: poszczególne odlewy są wycinane z drzewa i przechodzą procesy wykończenia.

Odlewy inwestycyjne jest kompatybilne z szerokim zakresem metali, w tym:

Stal nierdzewna: Idealna do komponentów wymagających wytrzymałości i odporności na korozję.

Stal węglowa: stosowana do jego wszechstronności i właściwości mechanicznych.

Stopy aluminium: oferuj równowagę lekkiej i siły.

Superalloys: stopy niklu i kobaltu do zastosowań w wysokiej temperaturze.

Odlewanie szkła wodnego: wariant wykorzystujący szkło wodne jako spoiwo do ceramicznej skorupy, odpowiednie do większych odlewów.

Odlewy inwestycyjne jest preferowane ze względu na jego zdolność do wytwarzania komponentów o złożonych geometriach i wysokiej precyzji. Aplikacje obejmują:

Komponenty lotnicze: ostrza turbiny, części silnika i elementy konstrukcyjne.

Urządzenia medyczne: instrumenty chirurgiczne i implanty ortopedyczne.

Maszyny przemysłowe: zawory, pompy i wyposażenie.

Przemysł morski: śmigła i sprzęt odporny na korozję.

Maszyny rolnicze: trwałe części, takie jak koła zębate i dźwignie.

Odlewy inwestycyjne zazwyczaj zapewnia doskonałą dokładność wymiarową i gładsze wykończenia powierzchni w porównaniu do odlewania matrycy. Wynika to z precyzji wzorów wosku i użytych drobnoziarnistych materiałów do formy ceramicznej. Odlewanie, oferując dobrą dokładność, często daje powierzchnie, które mogą wymagać dodatkowych procesów wykończenia.

Odlewanie matrycy jest bardziej opłacalne w przypadku przebiegów produkcyjnych o dużej objętości ze względu na szybkie czasy cyklu i matryce wielokrotnego użytku. Wysoki początkowy koszt oprzyrządowania jest kompensowany niskim kosztem na jednostkę w produkcji masowej. Odlewy inwestycyjne lepiej nadaje się do niskich i średnich ilości złożonych części, w których koszt produkcji precyzyjnych, skomplikowanych komponentów jest uzasadniony.

Odlewy inwestycyjne oferują większą wszechstronność materialną, przyczyniając się do szerokiej gamy stopów żelaznych i nieżelaznych, w tym materiałów o wysokiej temperaturze i wysokiej wytrzymałości. Odlewanie matrycy jest ograniczone do metali nieżelaznych o niższych temperaturach topnienia ze względu na termiczne ograniczenia materiałów matrycy.

Odlewy inwestycyjne przodują w produkcji części o złożonych geometriach, cienkich ścianach i skomplikowanych detalach, eliminując lub zmniejszając potrzebę obróbki. Odlewanie matrycy może wytwarzać złożone kształty, ale na ogół nie jest tak biegły w obsłudze niezwykle skomplikowanych wzorów ze względu na ograniczenia wytwarzania pleśni i potencjał wad.

Casting Die oferuje kilka korzyści, szczególnie dla produkcji na dużą skalę:

Wysokie wskaźniki produkcji: szybkie czasy cyklu umożliwiają produkcję o dużej objętości.

Doskonała spójność wymiarowa: zapewnia jednolitość w partiach.

Zmniejszone przetwarzanie po przetwarzaniu: Części często wymagają minimalnej obróbki lub wykończenia.

Wydajność materiału: minimalne odpady z powodu precyzyjnego wtrysku i złomu wielokrotnego użytku.

Casting inwestycyjny jest korzystny w produkcji skomplikowanych komponentów o wysokiej precyzji:

Elastyczność projektowania: zdolność do rzucania złożonych kształtów i drobnych detali.

Najwyższe wykończenie powierzchni: Gładkie powierzchnie zmniejszają potrzebę intensywnej obróbki.

Szeroki wybór materiałów: Obejmuje różnorodne stopy, w tym materiały trudne do maszyny.

Zmniejszony montaż: Łączenie wielu komponentów w pojedynczym odlewaniu skraca czas montażu.

Chociaż odlewanie matrycy jest wydajne, ma pewne ograniczenia:

Wysokie koszty narzędzi: początkowa inwestycja w matrycę jest znacząca.

Ograniczone materiały: Nie nadaje się do metali o wysokim poziomie.

Problemy z porowatością: mogą powodować wady wewnętrzne wpływające na siłę.

Ograniczenia wielkości: najlepiej odpowiednie dla małych i średnich części.

Casting inwestycyjny ma również swoje wyzwania:

Wyższy koszt na jednostkę: bardziej pracochłonne, wpływające na opłacalność dla dużych tomów.

Dłuższe czasy realizacji: Proces jest bardziej czasochłonny, szczególnie w budynku Shell.

Ograniczenia wielkości: Duże części mogą być trudne z powodu obsługi pleśni i stabilności.

Ceramiczna kruchość skorupy: Skorupy mogą być delikatne, co prowadzi do potencjalnych wad, jeśli nie są właściwie obsługiwane.

Zarówno casting, jak i casting inwestycyjny odgrywają znaczącą rolę w rolnictwie i zastosowaniach morskich.

Maszyny rolnicze wymagają komponentów, które są trwałe, precyzyjne i zdolne do wytrzymania trudnych warunków. Odlewy inwestycyjne jest często stosowane do produkcji części odlewów ze stali nierdzewnej, takich jak bieg, dźwigni i wsporniki ze względu na ich złożone kształty i potrzebę odporności na korozję. Odlewanie matrycy można zastosować do części o dużej objętości, takich jak obudowy i wyposażenie, które wymagają dokładności wymiarowej i niższych kosztów.

W przemyśle morskim komponenty są narażone na korozyjne środowiska słonej wody. Odlewanie inwestycyjne jest korzystne w produkcji złożonych, odpornych na korozję części, takich jak śmigierze i zawory, używając materiałów takich jak stal nierdzewna i stopy specjalistyczne. Odlewanie matrycy stosuje się do komponentów, w których złożone kształty są mniej krytyczne, ale wymagana jest duża objętość i stała jakość.

Wybór odlewania matrycy a odlewaniem inwestycyjnym zależy od różnych czynników. Producenci muszą rozważyć następujące:

Złożoność projektowania: Odlewanie inwestycyjne jest preferowane do skomplikowanych projektów.

Wolumen produkcyjny: Odlewanie matrycy jest bardziej opłacalne dla dużych woluminów.

Wymagania materiałowe: Odlewanie inwestycyjne pomieści szerszy zakres materiałów.

Wykończenie i precyzja powierzchni: odlewanie inwestycyjne zapewnia doskonałe wykończenie i dokładność.

Ograniczenia kosztów: Casting Die oferuje niższe koszty na jednostkę przy dużych woluminach.

W celu pomocy w określaniu najbardziej odpowiedniej metody zaleca się konsultacje z doświadczonym producentem. Firmy lubią Producent odlewów inwestycyjnych może zapewnić cenne spostrzeżenia i wspierać dostosowane do określonych potrzeb projektowych.

Odlewanie i odlewanie inwestycji są zarówno niezbędnymi procesami w branży produkcyjnej, z których każdy oferuje unikalne zalety. Odlewanie matrycy jest idealne do produkcji o dużej objętości mniej złożonych części o doskonałej spójności wymiarowej i niskim kosztom jednostki. Odlewy inwestycyjne jest lepsze w produkcji złożonych komponentów o wysokiej precyzji i różnych materiałach, choć ma wyższy koszt i dłuższy czas produkcji.

Zrozumienie różnic między tymi metodami pozwala producentom podejmować świadome decyzje, optymalizując jakość produktu i wydajność produkcji. Wykorzystując mocne strony każdego procesu, branże mogą sprostać różnorodnym wymaganiom zastosowań, od rolnictwa po inżynierię morską.

1. Jakie są główne różnice między castingiem i odlewem inwestycyjnym?

Odlewanie matrycy wykorzystuje wysokici ciśnienie do wtryskiwania stopionego metalu do matryc metalowych, odpowiednich do produkcji o dużej objętości o dobrej dokładności wymiarowej. Odlewy inwestycyjne polega na stworzeniu ceramicznej formy wokół wzoru wosku, umożliwiającym złożone kształty i drobniejsze szczegóły, ale jest bardziej czasochłonne i kosztowne na jednostkę.

2. Która metoda odlewania jest lepsza do wytwarzania złożonych geometrii?

Odlewanie inwestycyjne lepiej nadaje się do złożonych geometrii ze względu na jego zdolność do replikacji skomplikowanych szczegółów ze wzorów wosku, oferując większą elastyczność projektowania.

3. Czy odlewanie die mogą wytwarzać części z cienkimi ścianami?

Tak, odlewanie matrycy może wytwarzać części o stosunkowo cienkich ścianach, ale istnieją ograniczenia w porównaniu z odlewem inwestycyjnym, które mogą osiągnąć cieńsze sekcje ze względu na charakter formy ceramicznych.

4. Czy casting inwestycyjny jest droższy niż casting?

Odlewy inwestycyjne zwykle ma wyższe koszty na jednostkę ze względu na pracochłonny proces i wykorzystanie materiałów. Może to jednak być opłacalne dla niskich i średnich objętości złożonych części.

5. Jakie materiały są odpowiednie do odlewania matrycy?

Odlewanie matrycy nadaje się do metali nieżelaznych o niskich temperaturach topnienia, takich jak aluminium, cynk, magnez i stopy miedzi.

6. W jaki sposób odlewanie szkła wodnego odnosi się do odlewania inwestycji?

Odlewanie szkła wodnego jest formą odlewania inwestycyjnego, który wykorzystuje szkło wodne (krzemian sodu) jako spoiwo do formy ceramicznej, oferując oszczędności kosztów i nadaje się do większych odlewów, w których ultra-cienkie detale są mniej krytyczne.

7. Kiedy producent powinien wybrać odlewanie inwestycyjne nad odlewem?

Producent powinien wybrać odlewanie inwestycyjne przy produkowaniu złożonych części wymagających wysokiej precyzji, przy użyciu materiałów nieodpowiednich do odlewania matrycy lub gdy ilości produkcji są niskie do średnie, co sprawia, że wysokie koszty oprzyrządowania odlewania matrycy są niepraktyczne.